Wytłaczane profile z tworzyw sztucznych są dziś nieodzowne w budownictwie, przemyśle i codziennych produktach – od okien i drzwi, przez instalacje, po uszczelki i elementy wykończeniowe. Warto poznać podstawowe pojęcia związane z ekstruzją, rodzajami materiałów oraz typami profili, aby lepiej planować projekty, oceniać oferty i świadomie dobierać rozwiązania do konkretnych zastosowań.

Czym jest ekstruzja?

Ekstruzja (wytłaczanie) to proces, w którym granulat tworzywa jest ogrzewany, uplastyczniany w cylindrze i tłoczony ślimakiem przez głowicę formującą o zadanym kształcie. W ten sposób powstaje ciągły wyrób o stałym przekroju, np. profil, rura lub uszczelka. Za dokładny kształt odpowiada zestaw kalibratorów, zwykle chłodzonych wodą i pracujących w podciśnieniu, które stabilizują wymiary oraz powierzchnię profilu.

Na kolejnych etapach produkt jest chłodzony w wannach wodnych, ciągnięty, mierzony i docinany na wymiar lub – w przypadku profili miękkich – nawijany na szpule. W trakcie wytłaczania lub tuż po nim można dodawać pigmenty, włókna zbrojące oraz wykonywać nadruk, oklejanie folią, wiercenie, zgrzewanie i inne operacje wykończeniowe określane jako postekstruzja.

Polimery i tworzywa termoplastyczne

Podstawą profili są polimery, czyli substancje o bardzo dużej masie cząsteczkowej zbudowane z wielu powtarzalnych jednostek, które mogą być pochodzenia naturalnego (biopolimery, np. celuloza, skrobia) lub syntetyczne, otrzymywane głównie z ropy naftowej i gazu. Polimery syntetyczne tworzą bazę dla duromerów (materiałów twardych), elastomerów (sprężystych) oraz plastomerów, czyli typowych tworzyw termoplastycznych.

W produkcji profili dominują tworzywa termoplastyczne, które pod wpływem ciepła miękną i stają się półpłynne, a po schłodzeniu twardnieją, zachowując nowy kształt; mogą być wielokrotnie przetwarzane, co sprzyja recyklingowi. Do najczęściej stosowanych termoplastów należą m.in. PVC, PE, PP, ABS, PS, PET i PMMA, dobierane pod kątem odporności chemicznej i mechanicznej, sztywności, przezroczystości oraz odporności na UV.

Elastomery i PVC

Elastomery, potocznie gumy, wyróżniają się zdolnością do bardzo dużych odkształceń i powrotu do pierwotnego kształtu po usunięciu obciążenia, dzięki czemu idealnie nadają się do produkcji miękkich profili i uszczelek. Coraz częściej stosuje się elastomery termoplastyczne (TPE, TPS, TPV, TPU, TPA), które można przetwarzać metodą ekstruzji jak klasyczne termoplasty, zachowując sprężystość typową dla gumy i ułatwiając recykling.

PVC (określane również jako PCW lub PCV) to polimer otrzymywany w procesie polimeryzacji chlorku winylu, łączący wysoką odporność mechaniczną z dobrą odpornością na wiele agresywnych substancji chemicznych. Występuje w odmianach twardych i uplastycznionych, co pozwala wytwarzać z niego zarówno sztywne profile konstrukcyjne, jak i elastyczne przewody czy uszczelki.

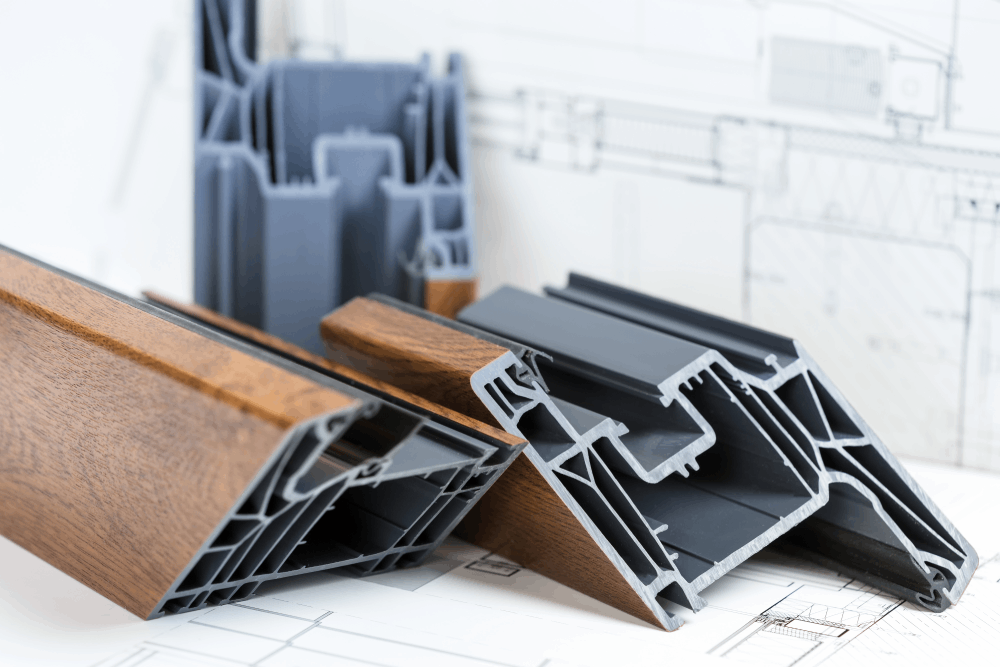

Rodzaje profili z tworzyw sztucznych

Profile twarde, o twardości w skali Shore’a C i D, produkuje się m.in. z PVC, ABS, PP, PE, PC, PMMA, PS, SAN czy ASA, a także z mieszanek (blendów) typu PC/ABS czy PVC/ABS, łączących zalety różnych polimerów. Profile kompozytowe składają się z co najmniej dwóch materiałów – nośnego rdzenia i warstw nadających określone właściwości mechaniczne, chemiczne lub termiczne, jak w przypadku profili zbrojonych włóknem szklanym, które mogą zastępować elementy stalowe lub aluminiowe przy niższej masie.

Profile miękkie (twardość w skali Shore’a A) powstają m.in. z uplastycznionego PVC, EVA i elastomerów termoplastycznych i są stosowane głównie jako uszczelki oraz elementy elastyczne. Profile spienione uzyskuje się poprzez dodanie środka spieniającego lub wprowadzanie gazu, co znacząco obniża gęstość, poprawia izolacyjność i redukuje zużycie surowca, natomiast profile koekstrudowane powstają w wyniku jednoczesnego wytłaczania kilku materiałów, które łączą się w głowicy, np. twardego rdzenia z miękką strefą uszczelniającą.

Minimalna partia produkcyjna (MOQ)

Minimalna partia produkcyjna (MOQ – Minimum Order Quantity) to najmniejsza ilość wyrobów, przy której uruchomienie produkcji jest ekonomicznie uzasadnione z uwagi na koszty przygotowania narzędzi, przezbrojenia linii, zużycia surowca i kontroli jakości. Zbyt małe serie są zazwyczaj możliwe do zrealizowania, jednak wiążą się z wyższą ceną jednostkową profilu, dlatego MOQ stanowi ważne kryterium planowania zamówień i optymalizacji całego procesu produkcyjnego.

Podsumowanie

Znajomość podstawowych pojęć związanych z ekstruzją, rodzajami polimerów i typami profili ułatwia świadome projektowanie rozwiązań z tworzyw sztucznych oraz rozmowę z dostawcami. Producent profili z tworzyw sztucznych może nie tylko dobrać odpowiednią technologię, lecz także pomóc w przygotowaniu projektu, doradzić w wyborze materiałów oraz kompleksowo zaopiekować się realizacją – od koncepcji, przez dobór narzędzi i parametrów procesu, aż po produkcję seryjną i optymalizację kosztów w oparciu o MOQ.

Artykuł partnera.

0 komentarzy